1. 開催概要

2025年9月5日(金)に、栃木県佐野市の有限会社ヤマダ 佐野工場にて「alfaJULIA day」(協働ロボットファイバー溶接DXシステム)を開催いたしました。精密板金業界における生産性向上と段取り作業の合理化という課題に対し、協働ロボットとDX(デジタルトランスフォーメーション)を融合させた最新の手法をご紹介しました。当日は多くのお客様にご来場いただきました。

開催概要

- 開催日:2025年9月5日(金)

- 時間:13:00〜17:00

- 会場:有限会社ヤマダ様 佐野工場(栃木県佐野市山形町649-2)

- 共催:株式会社アルファTKG、ユアサ商事株式会社

プログラム

- ご講演:有限会社ヤマダ 谷内浩子社長 様

- 協働ロボットファイバー溶接DXシステム「alfaJULIA」ご紹介

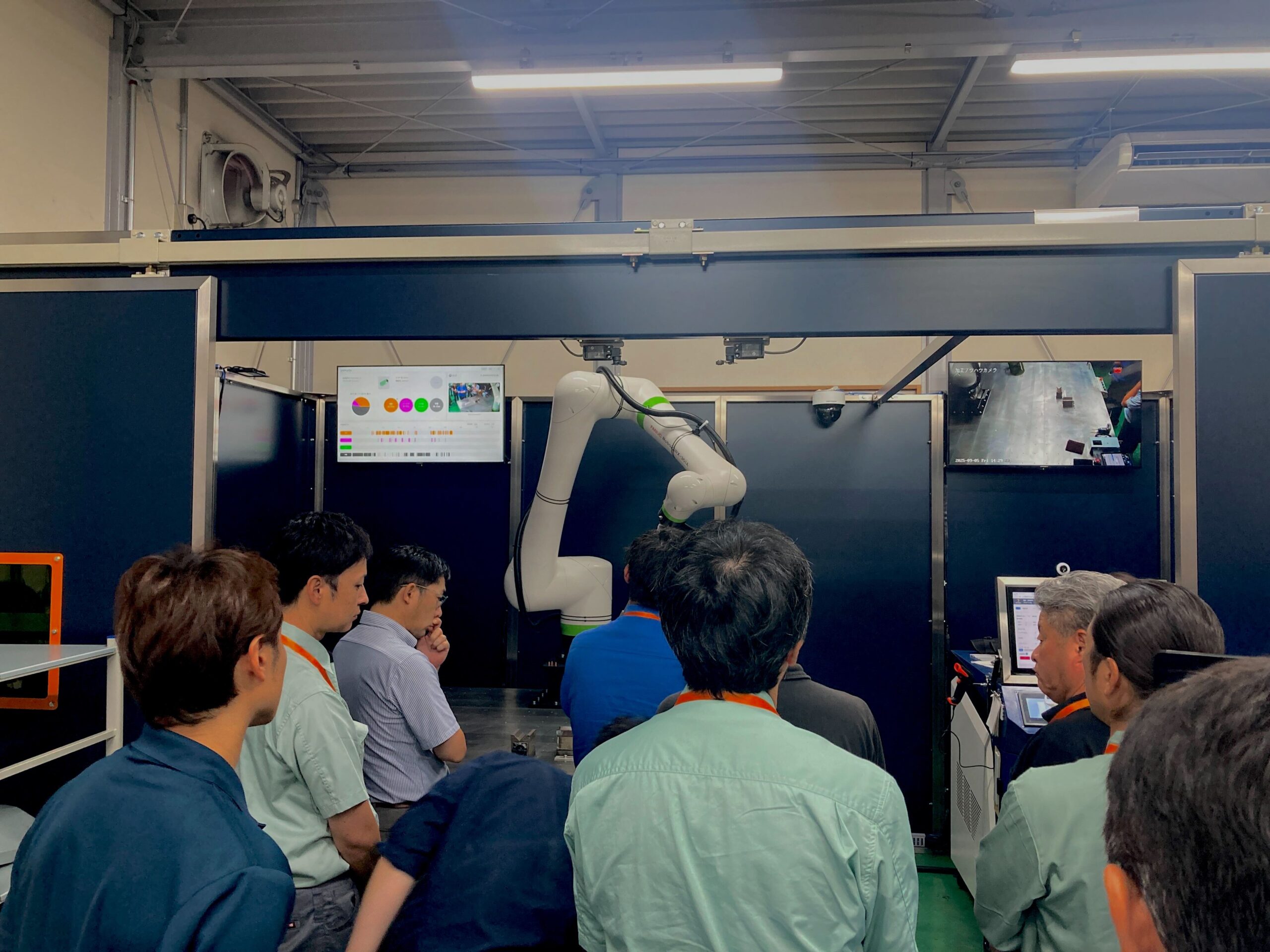

- 実機デモンストレーションと参加者操作体験

- 質疑応答と個別相談会

2. イベント内容のご説明

有限会社ヤマダ 代表取締役 谷内浩子様によるご講演

今回のイベント会場である有限会社ヤマダの代表取締役 谷内浩子様にご登壇いただきました。

社長就任後に進めてこられた、具体的な改革は以下の通りです。

組織改革: 営業の受注・納期管理を事務員が一元化することで、現場の状況を可視化

工場改善: 搬入・搬出経路を見直し、生産能力を向上

機械の効率化: 最新設備の導入やバリ取り専用機を導入し、各工程の効率化を推進

しかし、谷内社長は「一番大きな問題点は溶接だった」と語られました。溶接は教育が難しく、人によって品質にばらつきがあり、常に残業が発生していました。溶接時間の短縮が、次の仕事を受けるための課題となっていたのです。

そこで導入されたのが、協働ロボットのalfaJULIAでした。導入を決断した理由として、以下の点が挙げられます。

ティーチングが簡単: 溶接経験がほとんどない担当者でも、簡単に操作が可能

品質の安定: 人の能力に左右されない、安定した高品質な仕上がり

価格と回収の速さ: 比較的安価なため、短期間での投資回収が可能

人材不足への対応: 経験のない人でもロボットを扱えるため、人材不足の課題解決に貢献

15分かかっていた溶接が、alfaJULIAを導入したことで約3分で完了したという驚くべき結果を見て最終的に導入を決断したと発表されました。

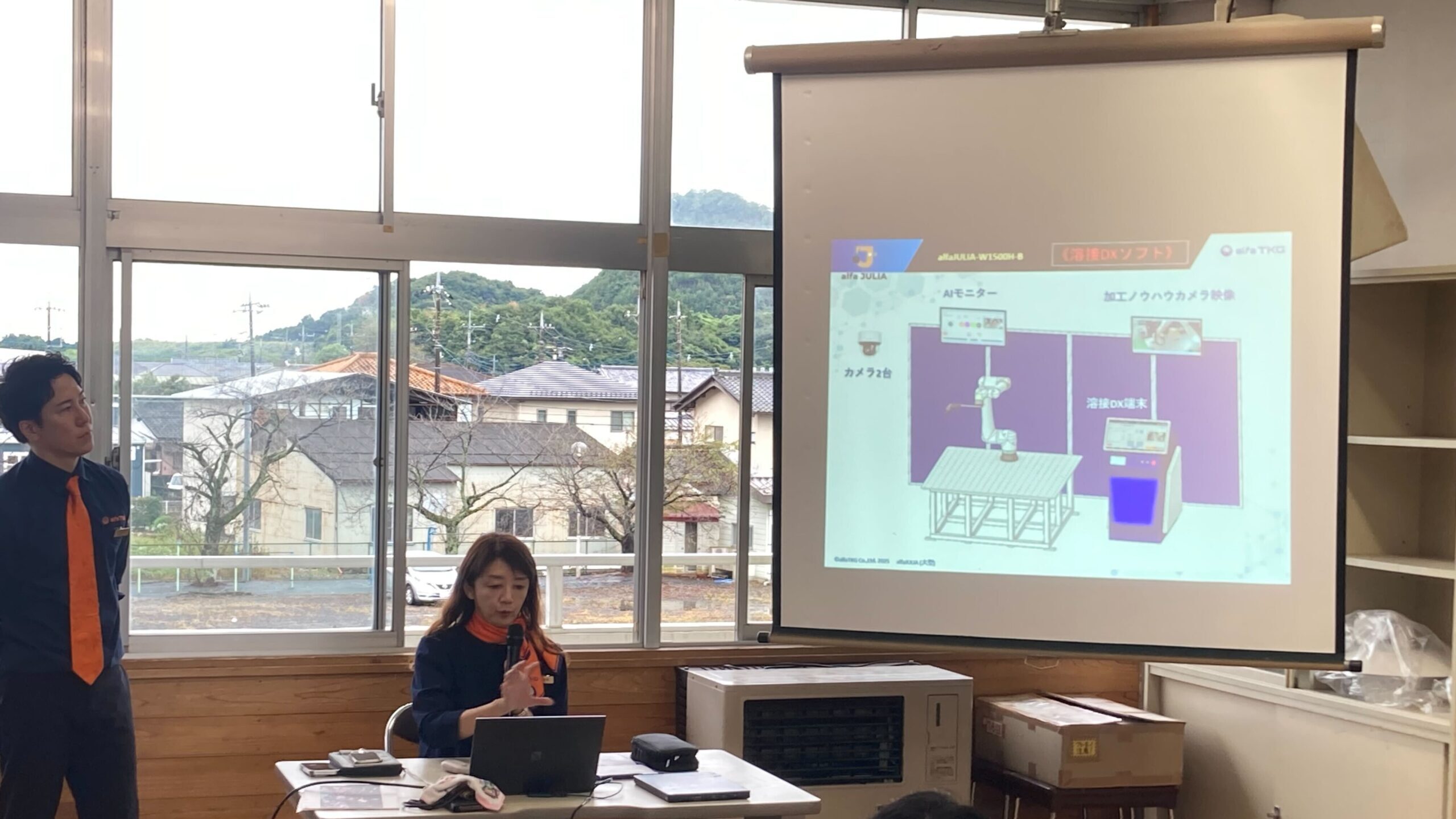

株式会社アルファTKGによるalfaJULIA解説

弊社からは、alfaJULIAが単なる溶接ロボットではなく、「DX時代の製造現場を支えるプラットフォーム」である点を説明いたしました。このシステムは、人手不足の解決に直接アプローチし、次世代のものづくりを支えるための具体的な手段です。

イベントでは、以下のポイントに焦点を当ててalfaJULIAの特長を解説しました。

- 簡単な操作性: 溶接経験が浅い方でもすぐに使いこなせるように設計されており、わずか数ヶ月の経験でも高品質な溶接を可能にします。

- 安定した高品質: スキル差に左右されることなく、常に安定した高品質な仕上がりを実現します。

- IoTによる技能の見える化: カメラIoTによって熟練工の技をデータ化し、溶接プロセスを「見える化」します。これにより、技術の標準化と共有が容易になります。

- クラウドでの技能継承: 蓄積されたデータはクラウドで活用できるため、技術をデジタル資産として次世代に継承する新しい常識を確立します。

3. 本セミナー内容のポイント

- 熟練工不足・技能継承問題を「協働ロボット×レーザー溶接」で解決

- 教育時間を大幅に短縮し、短期間での習得が可能

- 高品質・均一な溶接が可能で、後工程負担を軽減

- IoT連携によりトレーサビリティと品質保証を強化

- 多品種少量生産への柔軟な対応力を持つ

- 作業者の安全性を確保しつつ、省力化と効率化を同時に実現

4. 参加いただいたお客様からの質問と回答

多くのお客様から具体的なご質問をいただきました。以下に、その一部をご紹介します。

質問1:なぜ溶接に15分かかっていたものが3分に短縮されたのか?

回答:人の手作業では、治具の交換や向きを変えるのに時間がかかっていました。alfaJULIAのダイレクトティーチング機能は、これらの作業を一度にできるようになっただけでなく、従来の産業用ロボットのようにCADが不要なため、ティーチング時間を大幅に短縮し、結果としてトータルの作業時間も短縮されました。

質問2:多品種少量生産に向いているのか?

回答:alfaJULIAのダイレクトティーチング機能により、ティーチング時間が従来の10分の1以下に短縮されるため、段取りの時間が短くなり、多品種少量生産にも十分対応可能です。

質問3:現場の人は新しい設備導入に抵抗はないか?

回答:現場のリーダーと密にコミュニケーションを取り、シミュレーションを重ねて、変革の必要性を理解してもらうことが重要です。

5. まとめ

本セミナーでは、有限会社ヤマダ様のご協力のもと、 製造業の人材不足と技能継承の課題に対する新たな解決策として、 「誰でも使える溶接ロボット」alfaJULIAの可能性を参加者の皆さまと共有することができました。

ご参加いただいたお客様からは多くの建設的なご質問をいただき、 実際の現場適用を見据えた活発な議論が行われました。これらは、 弊社にとっても製品のさらなる改善と進化につながる貴重なフィードバックとなりました。

改めて、有限会社ヤマダ様に深く御礼申し上げるとともに、 ご来場いただいた皆さまに心から感謝申し上げます。

株式会社アルファTKGは今後も、alfaJULIAをはじめとしたDXソリューションを通じて、 現場の課題を共に解決し、日本のものづくりの未来を支えてまいります。