概要

株式会社マカベ様は、alfaJULIAの導入により、生産性と品質の向上を実現しました。 自動化によって作業効率が改善され、製品の品質が安定化しました。 また、従業員の作業負担が軽減され、労働環境が改善されました。 これにより、納期遵守率が向上し、コスト削減にも成功しました。 alfaJULIAは、株式会社マカベ様の製造現場において、革新的な変化をもたらしました。

本導入成功事例のポイント

- 板金加工現場の自動化に成功し、生産性が大幅向上

- 高品質・安定供給を実現した製造ラインの革新

- 人材不足への対策として注目の製造支援ツール

- 属人化解消による作業の標準化と品質維持

- alfaJULIAによるデジタル連携がもたらす現場変革

導入事例レポート

はじめに

株式会社マカベ様は、茨城県を拠点に、工作機械用制御盤・スプラッシュカバー・配電盤などの板金製品を設計から組立まで一貫して対応する製造企業です。多品種少量生産の対応力や納期厳守の徹底で顧客から厚い信頼を得ており、長年にわたり製造業界を支えています。

しかしながら近年、少子高齢化による人材不足、技術の属人化、生産効率の停滞といった課題に直面し、現場の抜本的な改善が求められていました。そうした背景の中で導入されたのが、弊社製品「alfaJULIA」でした。

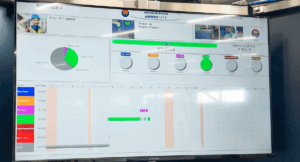

alfaJULIAは、現場のデジタル連携と作業標準化を実現するスマート製造支援ツール。マカベ様では、このalfaJULIAの導入により、製造工程における飛躍的な効率化と品質の均一化を実現されました。

導入の決め手

- 作業手順の標準化と共有による属人化の解消

- 現場作業の見える化とリアルタイムの情報連携

- 熟練工以外でも高品質な作業が可能な支援体制の構築

- 将来の人材育成や継承に向けたナレッジ蓄積

- 工場全体の生産性向上と安定供給体制の確立

導入後の効果

- 生産性の向上:作業工程の自動化により、生産効率が大幅に改善

- 品質の安定化:製品の品質が均一化され、不良率が低減

- 作業負担の軽減:従業員の作業負担が軽減され、労働環境が改善

- 納期遵守の強化:生産スケジュールの管理が容易になり、納期遵守率が向上

- コスト削減:効率的な生産体制により、コストパフォーマンスが向上

今後の展望

今後は、alfaJULIAの運用データを活用し、さらなる改善サイクル(PDCA)の高速化を目指すとともに、他工場への展開や生産ラインのスマートファクトリー化を進めていく計画です。また、AIやIoTとの連携による生産予測や設備保全の最適化も視野に入れており、次世代型製造現場への転換が進められています。

まとめ

alfaJULIAの導入により、株式会社マカベ様では、現場作業の標準化と生産性の向上を実現されました。これは単なる自動化ではなく、「人が活きる現場づくり」を支援するテクノロジーの成功例であり、今後の製造業界におけるデジタルトランスフォーメーション(DX)のモデルケースとも言えるでしょう。これからも弊社は、ものづくり現場の未来に貢献するソリューションを提供してまいります。

本導入事例の詳細や実際の現場での変化については、株式会社アルファTKGの公式YouTubeチャンネルにて、株式会社マカベ様のインタビュー動画でより具体的にご紹介しています。ぜひ以下のリンクよりご覧ください。